Mua nguyên liệu HRC theo thông số kĩ thuật của Maruichi, các nguyên liệu thô của chúng tôi được thiết kế đặc biệt cho tập đoàn Maruichi bởi các công ty sắt thép Nhật Bản để đảm bảo sản phẩm đạt được chất lượng hàng đầu. Sau đó, nguyên liệu được lưu trữ và quản lý trong hệ thống để duy trì khả năng truy xuất nguồn gốc trong suốt quá trình sản xuất.

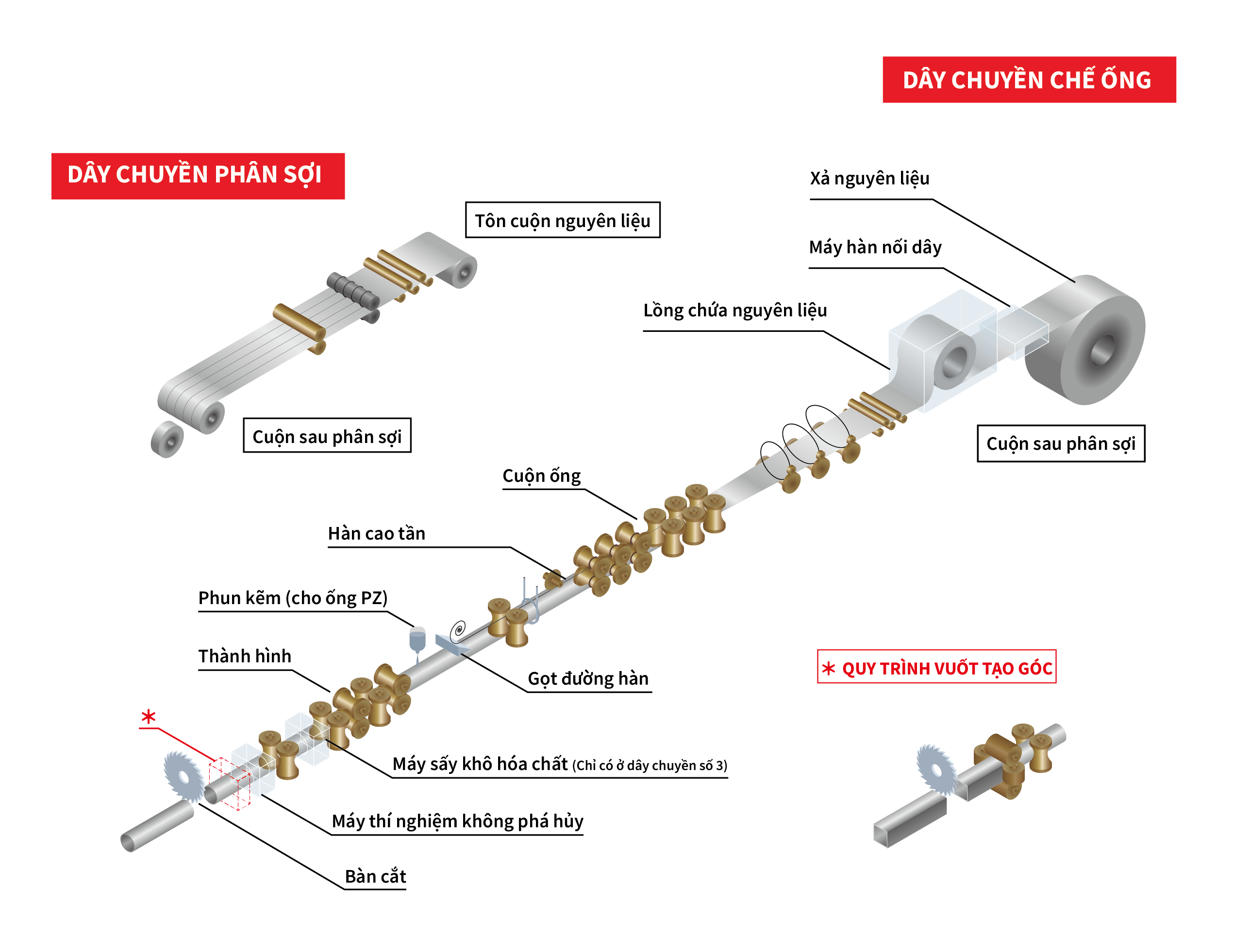

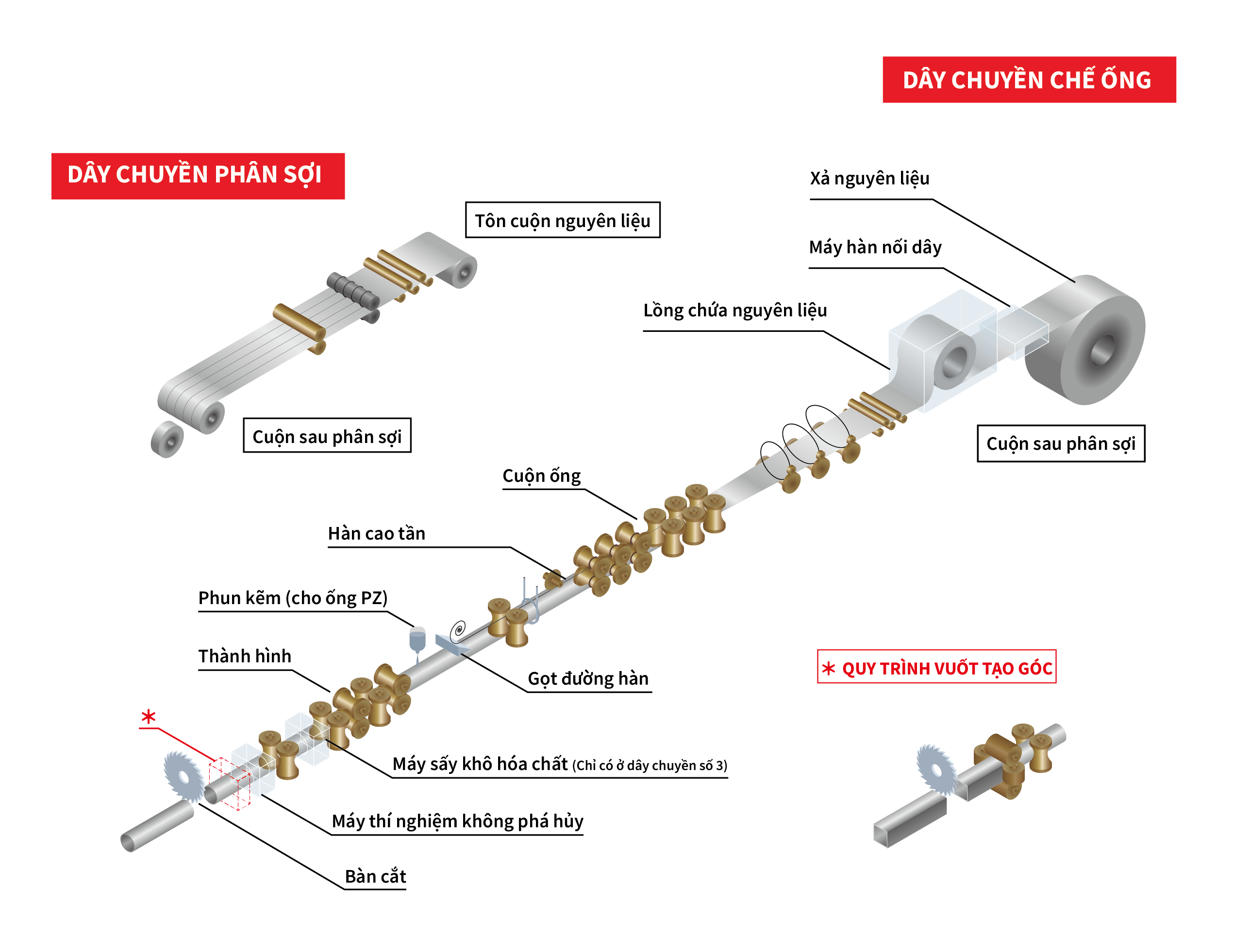

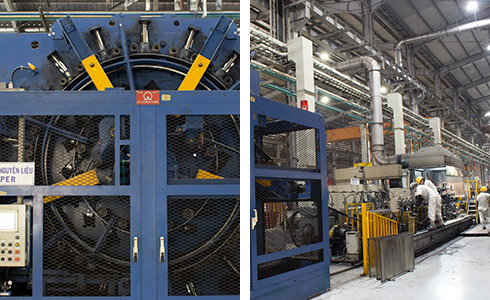

Sau khi HRC được phân sợi, các cuộn sau phân sợi được dự trữ bên trong máy tạo khuôn, điều này cho phép vật liệu được đưa liên tục vào dây chuyền tạo cuộn. Dây chuyền này sẽ cuộn các cuộn dây phẳng thành hình ống tròn.

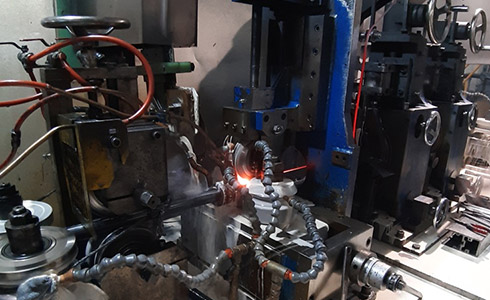

Sau đó, hai mép của cuộn sau phân sợi được hàn với nhau, và dòng điện cao tần giúp làm nóng chảy và nối chúng lại, tạo thành những ống hàn.

Ống hàn sau đó được tạo thành hình dạng với dung sai và kích thước mà khách hàng yêu cầu.

Máy cắt tự động được lập trình cắt ống tự động trong suốt dây chuyền sản xuất và được cắt tùy theo chiều dài mà khách hàng yêu cầu.

Cả hai đầu ống đều được tiện để phù hợp cho việc xử lý.

Các ống được đóng gói theo tiêu chuẩn của đơn đặt hàng để vận chuyển

Mua nguyên liệu HRC theo thông số kĩ thuật của Maruichi, các nguyên liệu thô của chúng tôi được thiết kế đặc biệt cho tập đoàn Maruichi bởi các công ty sắt thép Nhật Bản để đảm bảo sản phẩm đạt được chất lượng hàng đầu. Sau đó, nguyên liệu được lưu trữ và quản lý trong hệ thống để duy trì khả năng truy xuất nguồn gốc trong suốt quá trình sản xuất.

(Độ dày nguyên liệu: 1.2 ~ 4.5mm)

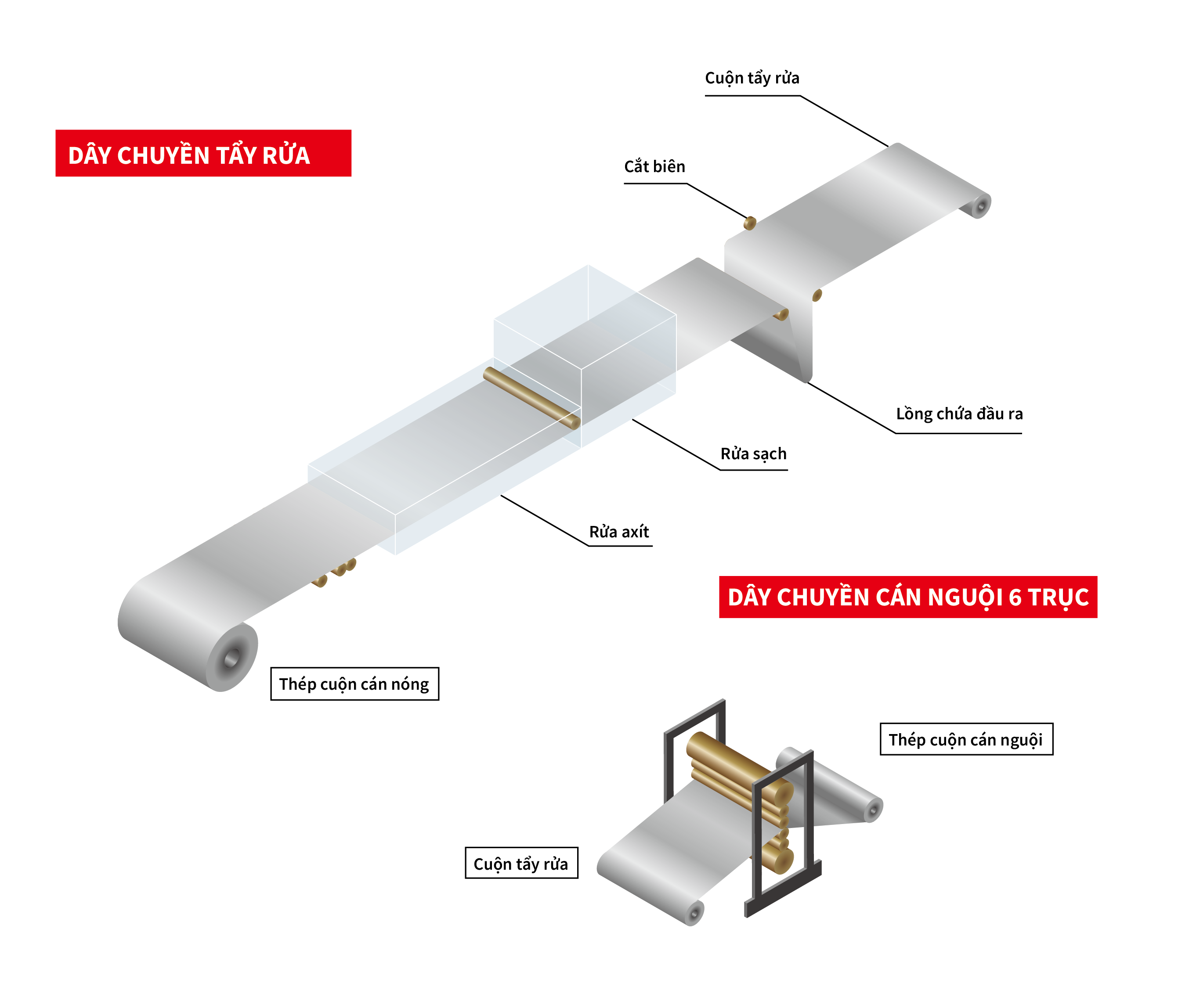

HRC đi qua 6 bể làm sạch liên tục bằng dung dịch axit HCl để loại bỏ các cặn bã và rỉ sét trên bề mặt. Sau đó dung dịch axit quay lại hệ thống xử lý axit để tái sử dụng

Sau khi tẩy rửa bằng axit, tôn được đưa sang dây chuyền rửa sạch bằng nước nóng.

Cả hai cạnh được cắt biên theo chiều rộng và hình dạng đúng với yêu cầu để đến bước xử lý tiếp theo. Sau đó được cuộn lại và cân trọng lượng.

Cuộn dây được chuyển đến và đặt vào máy cán nguội 6 trục để tiến hành cán nguội (2 trục đè, 2 trục trung gian và 2 trục cán). Kích thước của cuộn sẽ tùy thuộc vào yêu cầu của khách hàng. (0.180-2.00mm), và trở thành cuộn cán nguội.

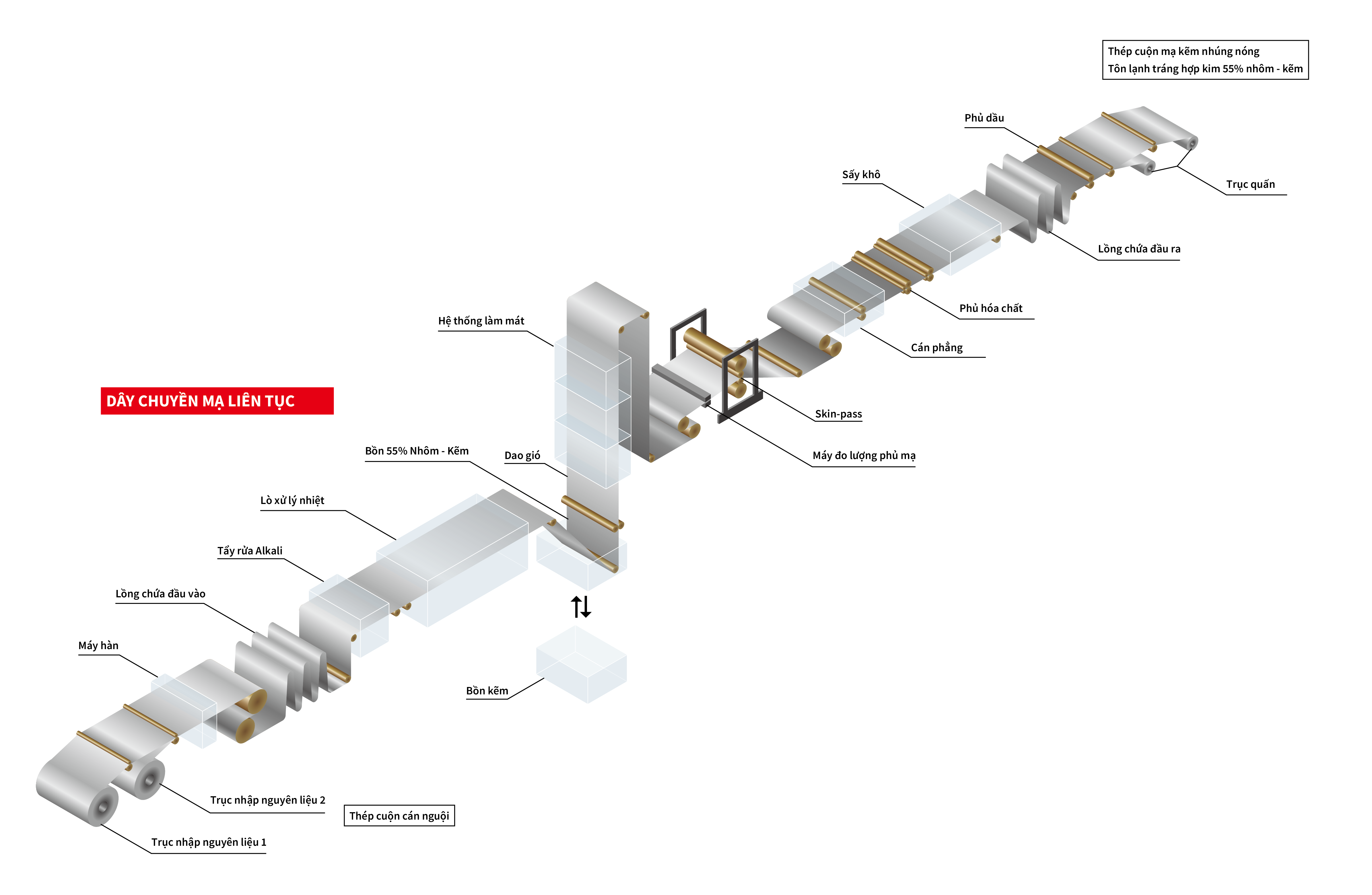

Tấm cuộn cán nguội (hoặc cuộn cán nóng) được đặt vào Pay off reel. Đầu cuộn này được hàn với mép của cuộn tiếp theo để dây chuyền hoạt động liên tục.

Tấm được xử lý và làm sạch bằng dung dịch kiềm NaOH để loại bỏ tạp chất trên bề mặt.

Tấm được xử lí bằng nhiệt trực tiếp và gián tiếp để loại bỏ tạp chất trên bề mặt, đảm bảo cho quá trình mạ kẽm. Ngoài ra, tính chất cơ học được kiểm soát chặt chẽ để đạt được sản phẩm có độ bền cao, đảm bảo trong suốt quá trình sử dụng

Tấm được nhúng vào Kẽm nóng chảy hoặc dung dịch Nhôm kẽm để phủ lên bề giúp chống ăn mòn. Khối lượng lớp phủ được kiểm soát đúng theo yêu cầu của khách hàng.

Lớp sơn phủ trên bề mặt được làm nguội để đạt được sản phẩm như mong muốn.

Chất lượng và kích thước bề mặt được kiểm soát thông xử lý bề mặt Skin-pass, Tension leveler, sau đó phủ một lớp resin để tăng thêm khả năng chống ăn mòn của cuộn tôn.

Tấm được cắt và cuộn lại theo kích thước và trọng lượng của đơn hàng. Hàng hóa được đóng gói đảm bảo an toàn trong suốt quá trình vận chuyển.

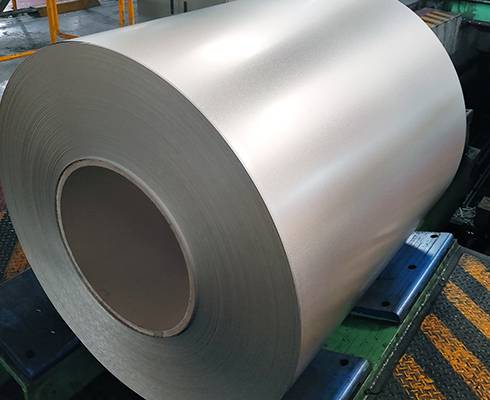

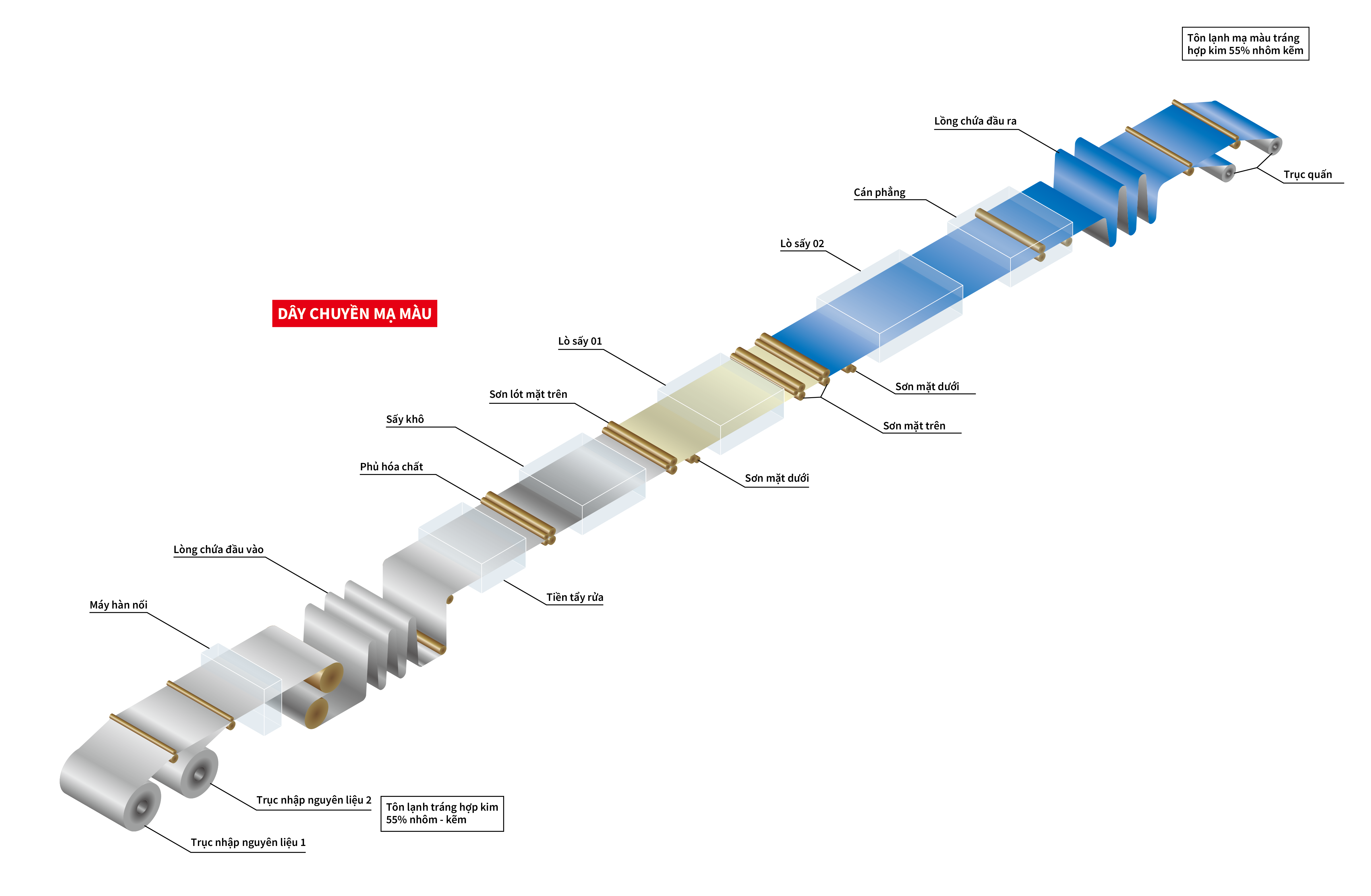

Galvaleum (tấm tráng hợp kim nhôm-kẽm) được đặt vào Pay off reel. Đầu cuộn này được hàn với mép của cuộn tiếp theo để dây chuyền hoạt động liên tục.

Tấm đủ số lượng sẽ được dữ trự ở Entry Looper trong suốt quá trình sản xuất nguyên liệu, đảm bảo dây chuyền hoạt động liên tục.

Bề mặt tấm được làm sạch bằng bàn chải sắt để tăng độ bám dính sau đó rửa lại bằng nước nóng.

Hóa chất được phủ lên bề mặt để bảo vệ cho bề mặt tránh bị oxi hóa và làm tăng độ bám dính giữa bề mặt và lớp sơn phủ.

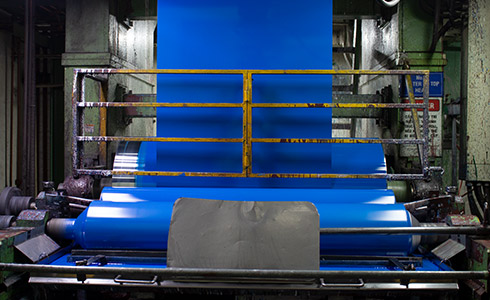

Đầu tiên, bề mặt tôn được phủ một lớp sơn lót. Sau đó là lớp sơn phủ trên cùng để mang lại màu sắc như yêu cầu ở cả hai mặt trên và mặt dưới.

Độ chính xác và kích thước tôn bị ảnh hưởng sau khi trải qua nhiều giai đoạn sản xuất khác nhau, vì thế nó được chỉnh sửa lại để đúng với yêu cầu của đơn hàng.

Cuộn tôn mạ màu được dự trữ trong lồng dự trữ để đảm bảo dây chuyền sản xuất hoạt động liên tục.

Tấm được cắt và cuộn lại theo kích thước và trọng lượng của đơn hàng. Hàng hóa được đóng gói đảm bảo an toàn trong suốt quá trình vận chuyển.